Dagens produksjonsmiljøer er forskjellige fra et sted til et annet. Fra repeterende prosedyrer med dedikerte produksjonslinjer som lager det samme produktet 24/7, til produksjon der arbeidsintensive operasjoner i noen tilfeller erstattes med maskiner og utstyr.

Jo mer repeterende produksjonsprosess, desto mer effektivt er et automatisert miljø og behovet for spesialiserte maskiner og roboter.

Ventilbedriften Klinger Westad i Geithus har oppnådd enorme besparelser med sin nylig installerte robotcelle som også inneholder en Hänel Leanlift lagerautomat. Prosjektet kom i gang fordi bedriften ønsket å forbedre syklustider og få til ubemannet produksjon.

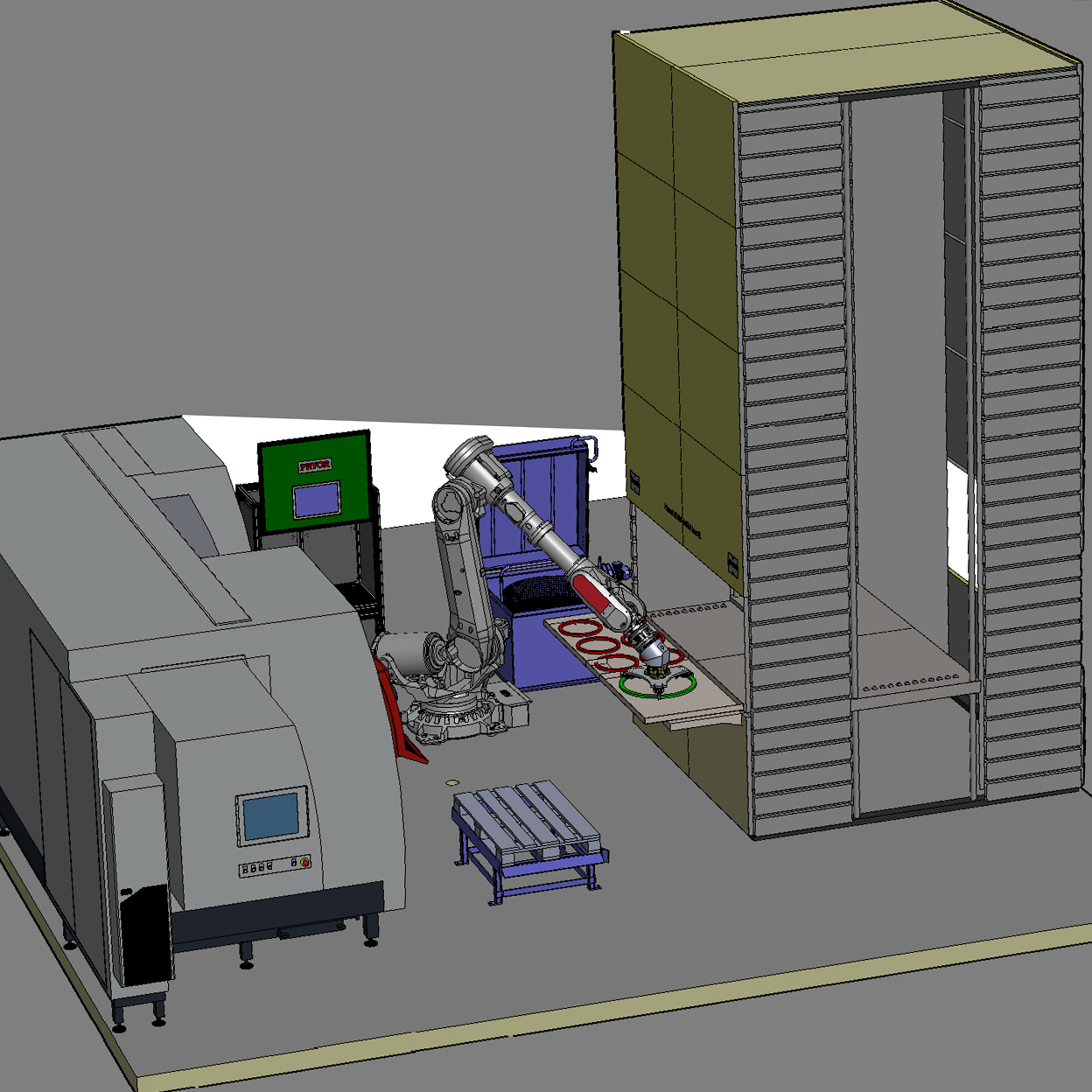

For omtrent fire år siden begynte planleggingen av den robotcellen som i dag bearbeider ventilringer i AISI 316 rustfritt stål. Ringene brukes på butterfly-ventiler i den marine industrien, type LNG-tankere, LPG og LEG tank-skipsystemer, kjemikalie- og produkttanker, men også i landbaserte bruksområder. Robotcellen bearbeider ti ulike dimensjoner fordelt på tre typer ringer. En ABB- robot løfter emnet inn i EMCO Hyperturn 110 dreie-fresemaskin som videre dreier, freser, borer og gjenger ferdig ringen før den er klar til lagring og flyttes via ABB robot over i lagerautomaten. På veien mot lager blir også ringene vasket og ID-merket med serienummer.

Lean-lift lagerautomat kan leveres med automatisk uttrekk for robot-lading (hylle kommer helt ut av åpningen). Den er derfor perfekt for automatisering. Klinger Westad sin lagerheis har to åpninger. En åpning mot robotcelle og en plukkåpning på andre siden hvor bedriften kan hente lagrede ringer for videre montering på store ventiler.

Dette automatiske reservedelslageret håndterer opptil 2500 artikler, men legger beslag på bare 8,5 m2 grunnflate. Med Hänel lagerautomaten kan man skryte av en imponerende plassbesparelse på opptil 70% fordi maskinen lagrer i høyden og utnytter all tilgjengelig plass fra gulv til tak.

Resultatet av robotcellen har blitt en suksess med enorme besparelser. Klinger Westad har regnet ut de har fjernet 60.000 manuelle håndteringer årlig. De kalkulerte ut alle bevegelser og med den nye robotcellen sparte de ti manuelle håndteringer per ring, og med 6000 ringer pr. år blir det 60.000 sparte håndteringer. Bedriften har blitt mer konkurransedyktig samtidig som prosjektet har ført til enorme besparelser i form av lav produksjonskostnad, økt produktivitet, bedre skadekontroll og oversikt på lagrede ringer.